bonjour,

BD ne pas confondre avec Brico Dépot

d’abord c’est écrit en vert

c’est bien du Bernard D du génie mécanique assuré

bravo

impatient de voir le robot fraiseur grignoter

bonjour,

BD ne pas confondre avec Brico Dépot

d’abord c’est écrit en vert

c’est bien du Bernard D du génie mécanique assuré

bravo

impatient de voir le robot fraiseur grignoter

Bravo Bernard! bon boulot, rien que la partie mécanique doit être bien balèze  . J’espère que l’on va bientôt la voir fonctionnée!@+

. J’espère que l’on va bientôt la voir fonctionnée!@+

Bonjour,

Beau boulot, mais j’ai un peu peur pour la rigidité de l’ensemble, essentielle pour une CNC.

L’utilisation de tiges filetées au lieu de vis à billes, permet d’avoir quelques inquiétudes sur la précision, surtout pour la réalisation de cuivres.

J’ai vu en entreprise, une CNC professionnelle constituée d’un simple chariot roulant sur deux rails profiles pour l’axe X avec l’entraînement par courroie crantée, idem pour l’axe Y.

Les chariots reposent par leur propre poids, cela m’a étonné, mais ça marche…

Beaucoup de tables XY pour découpe laser vendues à vil prix sont construites sur ce principe.

Une solution bien plus simple et beaucoup moins chère que l’utilisation de douilles et vis à billes.

Bonne idée pour réaliser une CNC de taille moyenne.

Je suis en train de remettre en service une petite CNC avec des modules Chinois, qui ne coûtent que quelques €uros, USB et Mach3.

Cdt,

Gerard

Bonjour à tous,

Merci pour tout ces messages d’encouragement, pour ne pas changer de sujet et apporter quelques réponses.

Pour cette nouvelle table GRBL sera au programme.

Pour la planéité, les CI à graver ne serons pas d’une grande surface, un réglage mécanique devrait être suffisant, à repenser au cas où…

Oui, la solution avec courroie crantée ou chaine est aussi une solution que j’avais aussi envisagé. Mais comme cette machine est destinée pour de la gravure avec une fraise, j’ai gardé de simple tiges filetées M10 , mais en apportant un grand soin dans tout les rattrapages de jeux des vis.

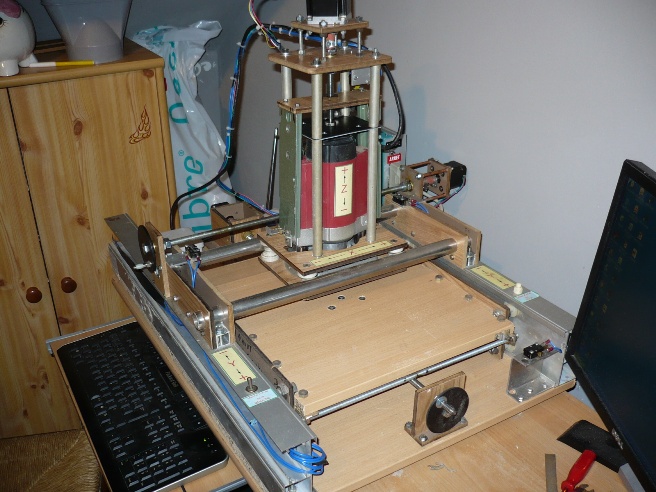

Pour info les photos représentent ma première réalisation de CNC, avec du matériel de récupération.

Les glissières proviennent de tables à dessin.

La commande de l’axe Y est assurée par deux tiges filetées de M10 , entrainées par un seul moteur, et synchronisées par une petite chaine.

La plage de travail peut atteindre 550mm X 350mm, mais je me suis limité à 420mm X 240mm.

Au niveau précision 5/100 à 1/10 est au rendez-vous, pour moi cela me suffit largement.

Le logiciel Mach3 pilote cette table.

Un éclairage du plan de travail n’est pas négligeable.

Les deux flasques transparents que l’on aperçoit de la nouvelle machine, ont été réalisées sur celle-ci.

Pour la réalisation de façade d’appareil dans des lamelles de parquet flottant , la découpe, le fraisage, et le perçage ne pose aucun soucis.

Merci à tous, et à bientôt.

Bonne journée. à bientôt.

Bernard_39

Bernard_39

Pour la travail du bois, c’est effectivement suffisant.

Pour l’usinage des métaux même tendres, la rigidité du portique est un critère essentiel.

Voici une photo de la mienne, 450220100, portique en aluminium de fonderie fabrication Suisse, je n’ai acheté que la mécanique, broche Kress de 1kW, fonctionne avec une électronique perso, logiciel Ninos.

Précision d’usinage environ 0.015 mm

J’ai pour projet d’en fabriquer une plus grande pour usinage du bois, au moins 1mx0,60

Ce sera avec des courroies crantées, châssis en acier soudé, glissières en Y en profilé d’alu, axes X et Z avec douilles et vis à billes, vu le prix chez les Chinois…

J’ai déjà acheté la broche HF de 2,2kW avec son variateur sur LBC pour 120€ le tout…

cdt,

Gérard

Bonjour à tous,

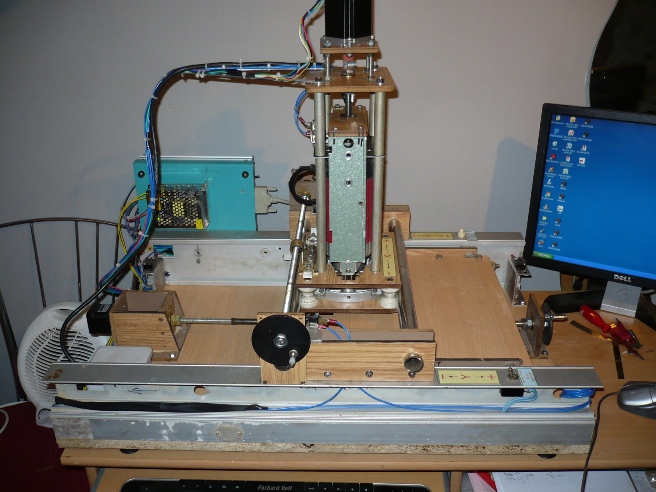

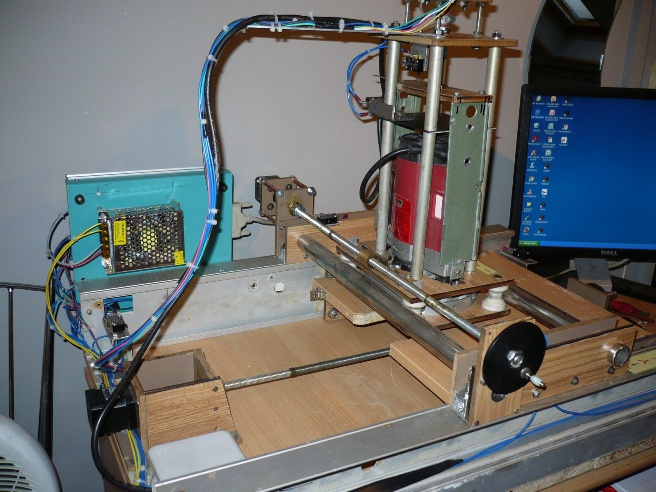

Je vous fais profiter de quelques photos dont je viens de retrouver sur la deuxième table de fraisage CNC, faite pour un copain.

Bonne journée à tous.

Bernard_39

Bernard_39

Bonjour,

C’est du bon boulot, surtout vu les matériaux employés.

Mais le probleme reste la rigidité faible qui ne permet pas des vitesses de déplacement élevées, surtout pour faire bouger une défonceuse qui pèse un certain poids.

Mais on n’est pas obligés d’avoir des vitesses rapides, tout est programmable…

Cdt,

Gerard

Bonsoir à tous,

Voici la construction de cette table de fraisage CNC tire à sa fin, électronique monté et opérationnelle, essais concluants.

Pour infos: Le prix de revient de cette machine, s’élève à l’achat des 4 moteurs pas à pas, et de l’électronique Arduino. Le reste que construction et récupération.

Donc voici les photos, quelques modifications ont été apportées en cours de montages et d’essais.

Les moteurs des commandes ( modifiées) de l’axe « Y ».

Vue sur le moteur de l’axe « X »

Vue sur la broche, ici adaptation d’une petite perceuse portative avec variateur de vitesse (récupérée lors d’un vide grenier pour quelques euros)

Vue sur la partie électronique, alimentation de PC, et le module Arduino, et le montage d’un ventilateur pour faciliter le refroidissement des commandes moteurs.

Les premiers essais de fraisage…

Le circuit terminé…

Et l’écran de commande…

Montage de 4 pieds à mettre sous l’embase de la machine, et la voilà prête à prendre du service au Club Radio T.S.F. et Électronique.

Bonne soirée à tous…

Bernard_39

Bernard_39

C’ est vraiment top, quel beau boulot !

A +.

Pour les moins bricoleurs les chinois vendent des modèles de table tout fait, en profilé alu, pour 140-150€. Voir la CNC 3018 (surface 30x18cm, parfaite pour des petites découpes ou gravures de circuit imprimé. Ce n’est pas une machine pour faire du gros oeuvre mais elle fait bien son job! Ci dessous une découpe de grille HP pour un petit ampli fait dans une boite en sapin acheté au rayon « loisirs créatifs » du Super U

Existe aussi en version graveur laser 5w pour plus ou moins le même prix

Bonjour Bernard,

C’est du beau boulot, mais…(je vais encore paraître trouble-fête), l’usage de pignons (surtout en plastique ou PLA) est fortement déconseillé avec les moteurs pas-à-pas, ils se bouffent très rapidement, à cause des vibrations inévitables entre les pas, il vaut mieux utiliser des courroies crantées. (Expérience vécue)

Cela n’enlève rien à la qualité du boulot.

Cdt,

Gérard

Bonjour à tous.

@ Gérard

Non pas du tout, je tiens compte de ton expérience vécue, oui l’emploi des pignons dans certaine matière est à proscrire, dû à la fréquence des moteurs, mais aussi cela apporte aussi du bruit.

Ici les pignons récupérés sont en nylon-technyl , lubrifier avec une graisse Silicone,

Mais bon…J’ai voulu faire au plus simple, et à moindre coût avec du matériel que j’avais sous la mains, et comme cette machine ne va pas faire du travail en série, les pignons auront du temps pour s’user.

Merci de ta remarque qui est constructive.

Bonne journée à tous.

Bernard_39

Bernard_39

Et bien, moi, pignons ou courroies,je trouve, que ça n’a aucune importance, seul, le résultat compte, et ce résultat, est superbe!

Salut Bernard

Beau boulot ! Bravo.

Bravo Bernard.

Super…comme d’habitude.

Amitiés JP

Que dire…J’en suis bouche bée.C’est bien, c’est beau, c’est pas cher, et c’est de la construction OM. Parfait Bernard !