Oui boff

Elle n’est même pas dans la vidéo

Et puis à ce moment il ne faudra plus poster de photos ou vidéos ou il y a des femmes puisque selon toute logique la nature les a dotées d’une poitrine

Et chez Naomi , ce qui m’intéresse c’est ses réalisations , maintenant si elle est bien foutue ce n’est pas de ma faute

Moi non plus… ![]()

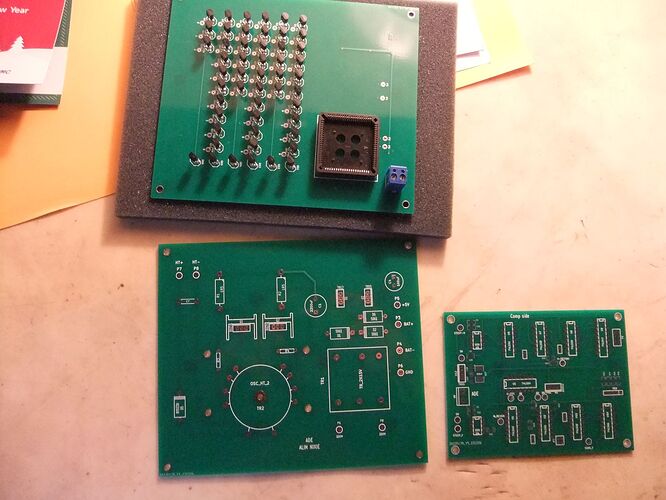

Comme c’est ma copine , elle m’a envoyé mes circuits très rapidement ![]()

Le circuit pour l’alimentation de l’horloge ( au dessus c’est un circuit horloge déjà câblé )

Il est simple et j’aurai pu le faire mais je voulais un montage propre avec des circuits pro

Et je suis sur que les trous sont bien aligné

A coté le circuit de gestion des moteurs de l’analyseur de spectre

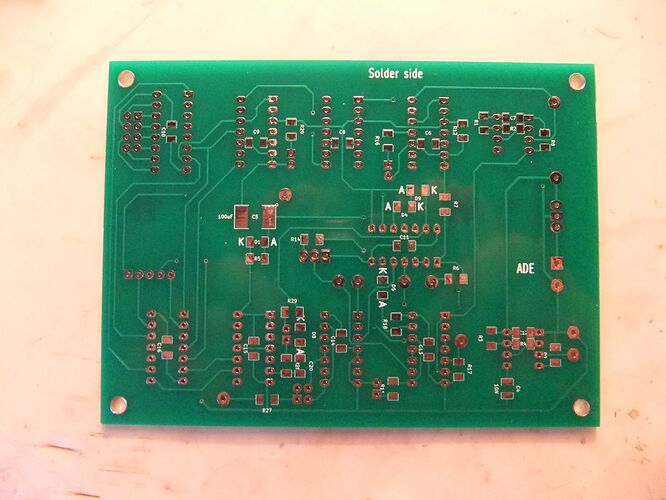

Coté cuivre

Pour celui-là je vais peut-être attendre de recevoir la seringue de pâte à souder , car j’ai un pot de 500 gr mais rien pour doser

J’utilise la pointe d’un scalpel , ce n’est pas assez précis

Bonjour Alain,

Il aurait fallu commander les stencils en même temps que le PCB. ![]()

Je n’y ai pas pensé

Merci , je le ferai pour les prochains comportant beaucoup de cms

Bonjour,

pour du câblage manuel, de la soudure fine (0.25mm) va très bien et évite de s’embêter avec de la pâte à braser et de l’air chaud. Quand les circuits nus sont déjà étamés, il n’est pas forcément nécessaire de mettre de la soudure sur un pad avant de mettre le composant, on peut immobiliser le composant rien qu’en chauffant une patte sur le pad. Puis soudure à la main. Quand on a l’habitude, et une loupe, le résultat est très proche de ce que l’on aurait avec un stencil et de la pâte. Sans se compliquer la vie, plus simplement.

De la pâte, un stencil et une (vieille) carte de crédit pour tartiner ça me convient bien mieux.

Je ne cherche pas à imposer ma méthode, mais franchement, pour quelques composants, je ne vois pas l’intérêt du stencil. Cela va aussi vite à la main et au moins on soude les composants au fur et à mesure des besoins et des tests. De toute façon, la méthode manuelle s’impose à la première modification, donc on la maîtrise forcément.

C’est comme ça que je fais

J’utilise une panne très fine d’indice 8 sur mon Weller

Mais je préfère la pâte à la soudure car je trouve qu’elle mouille mieux les parties à souder et sans laisser de résidus

bonjour ELECTRON190, as-tu résolu ton problème de circuit imprimé ?

cordialement

Chriss40

Bonjour,

Manifestement oui, il suffit de lire ce sujet depuis le début. ![]()

@chriss40

Ça y est , le problème est réglé

J’en suis à mon 4eme circuit fabriqué chez eux

Je vais continuer à en faire moi-même pour des protos ou des circuits simples et pas trop dense mais vue la qualité des circuits de chez JLC , on peut se « lâcher » dans la conception comme faire passer des connections entre les broches des CI et faire du double face sans se poser la question des via

Logique, quand on a testé !

Et en double face, essayer de garder un plan de masse sans trop de pistes ne sera que mieux.

La voie royale, c’est déposer la crème à braser par sérigraphie, avec des composants CMS c’est indispensable, la dépose à la seringue est fastidieuse, il faut un dispenser à air comprimé avec dépression pour stopper net le débit de la seringue, changer d’aiguille suivant le composant et reprendre les réglages, j’ai abandonné cette méthode…

Aujourd’hui, il suffit de demander le stencil en inox lors de la commande des cuivres.

Vu le niveau des participants à ce forum, aucun n’aura de difficulté pour se fabriquer une machine à sérigraphier.

Cette méthode dépose exactement la quantité de brasure nécessaire en un seul geste.

Il n’y a plus qu’a placer les composants et passer en refusion, le gain de temps par rapport aux composants traversants est énorme.

Cdt,

Gérard

Et dessouder un cms est bien plus rapide que dessouder un traversant.

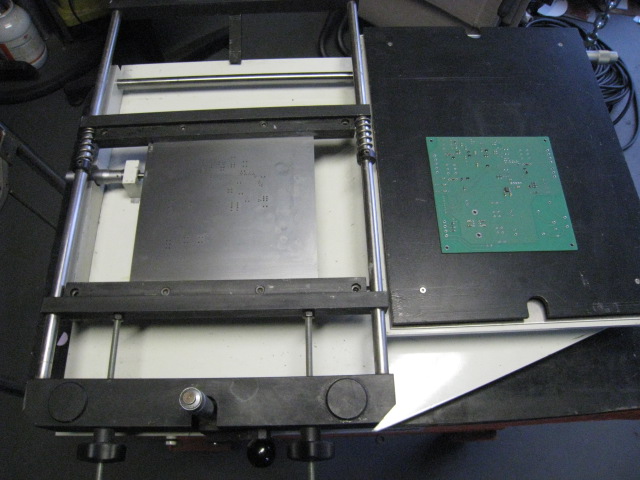

Voici quelques photos de ma machine de sérigraphie (plus toute jeune) :

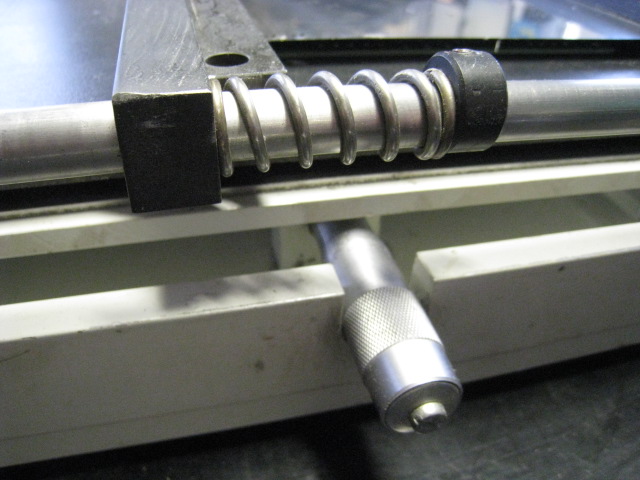

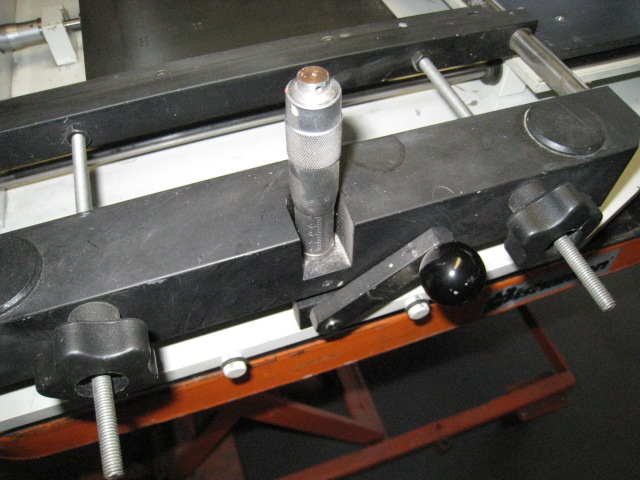

Les ressorts permettent de régler la tension du stencil les molettes règlent la tension.

Le plateau vient placer le cuivre sous le stencil :

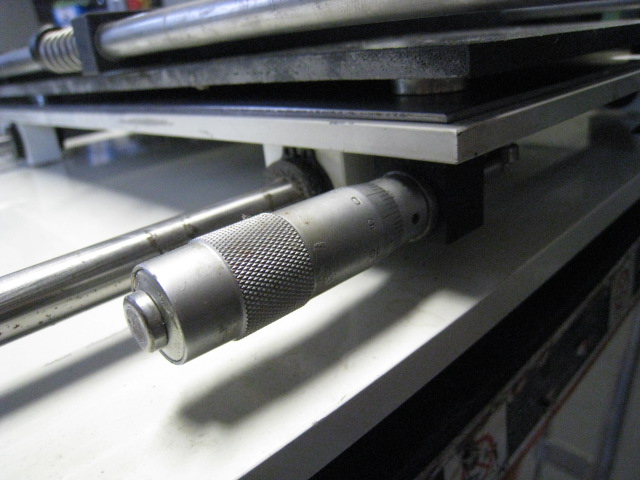

Des réglages micrométriques permettent d’ajuster l’orientation et la position du cuivre par rapport au stencil

La hauteur est également réglable, la manette permet de soulever le stencil pour dégager le cuivre après sérigraphie :

Il ne reste plus qu’à déposer de la crème à braser et donner un coup de raclette…

Il existe d’autres modèles plus simples avec ouverture par charnières, mais peut être moins précises.

Cdt,

Gérard

Doctsf (Modèles & Marques)

Doctsf (Modèles & Marques) Annonces

Annonces