Bonjour,

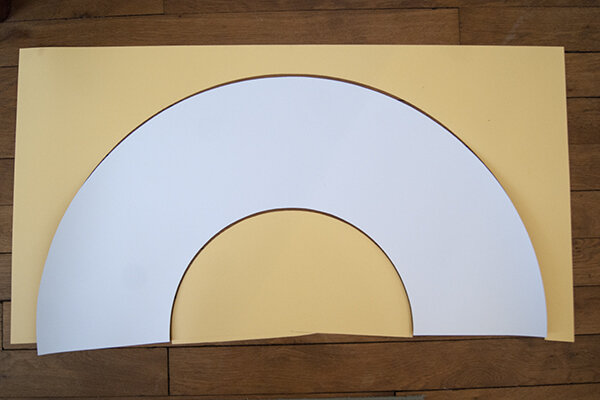

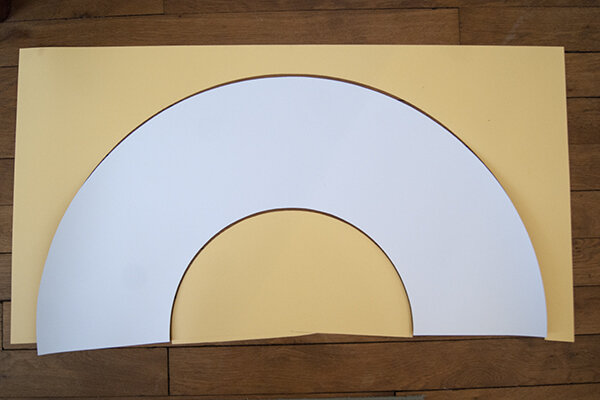

suite du petit bricolage, un abat jour pour une lampe…spéciale

comme toujours des photos plutôt que de longues explications:

puis un peu de peinture effet métal…

![]() Daniel

Daniel

Bonjour,

suite du petit bricolage, un abat jour pour une lampe…spéciale

comme toujours des photos plutôt que de longues explications:

puis un peu de peinture effet métal…

![]() Daniel

Daniel

L’abat-jour en place.

avant

après

Il rest à remettre en service la parie radio.

Ce sera pour plus tard, faute de temps.

![]() Daniel

Daniel

Bonjour

on peut toujours récupérer auprès d’entreprises électricité industrielles ou dans un centre technique EDF

prés de chez soi une chute de forte section cuivre ou alu ![]()

Clt

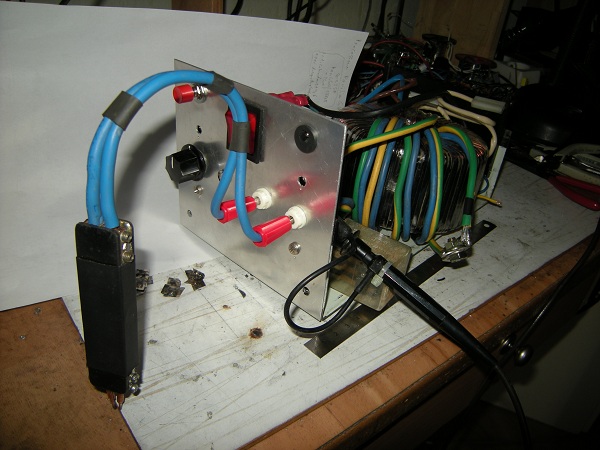

Je m’en suis fabriqué une, un petit peu + puissante et vaguement perfectionnée…

C’est bien pratique pour des petits bricolages minutieux.

Dossier complet à disposition de ceux qui voudraient en profiter…

Elle est, éventuellement, à troquer, j’ai terminé tous mes petits travaux de soudure

Daniel

;

bonjour,

vous pourriez nous faire profiter de ce dossier svp?

D’avance merci et bon dimanche.

Bjt,

Philippe a réalisé une soudeuse par point tres simple à partir d’un transfo de µonde:

youtube.com/watch?v=KOCee6uo6Eo

cdlt

domi

Bonjour, je m’essaye à réaliser une soudeuse par points pour accus type 18650,

ceux que l’on trouve tout partout à présent.

J’ai réalisé un montage qui soude mal (premiers essais cet après midi).

Je recherche certaines données telles que:

Tension à vide

Temps de passage du courant

écartement de la pointe des électrodes.

L’appareil actuel comporte une tempo réglable de 100ms à 2s.

Le transfo est un torique de 300VA avec 0.42V/spire.

J’ai testé à partir de 3 spires (1.4V)

J’en suis actuellement à 6 (2.5V)

N’ayant pas de fil de grosse section, le secondaire actuel est réalisé

avec 2 fils de 6mm² en parallèle (qui ne chauffent pas malgré de nombreux tests de soudage).

J’ai en réserve des transfos de micro-ondes,

mais au niveau taille et poids,

ils ont peu de différence avec mon torique (origine Bouyer).

Bonjour à tous,

Pour essayer de t’apporter quelques réponses, peux-tu nous faire quelques photos ?

Qu’entends-tu par « écartement de la pointe des électrodes. »

La tension de sortie doit avoisiner les 1.8/2 volts

Vérifier la tension en phase soudage, celle-ci ne doit pas chuter.

Une chute très importante de tension est du à un manque d’ampérage ( transfo trop juste). Si pas de chute prolonger le temps de soudage.

Amicalement.

Bernard_39

et surtout une pression assez importante qui doit deformer ( forgeage ) le fil soudé de sa 1/2 epaisseur

la pression est une fonction inverse de l’energie dissipée dans la zone de soudage

Etincelle = manque de pression

augmenter la pression et si la soudure est trop forgée > diminuer l’energie ( temps ou courant de soudure )

la pression doit etre appliquée avant le courant de soudage et maintenue pendant le refroidissement de la soudure ( 1 a 2 secondes)

Hello …

Quelques infos pour débuter :

[url]Starting the log... | Details | Hackaday.io

Par contre les deux fils de 6mm² m’inquiètent un peu… En principe, c’est plutôt du 25 voire du 35 mm².

Le but ici n’est pas d’avoir de la tension mais de l’intensité.

Amitiés

Serge

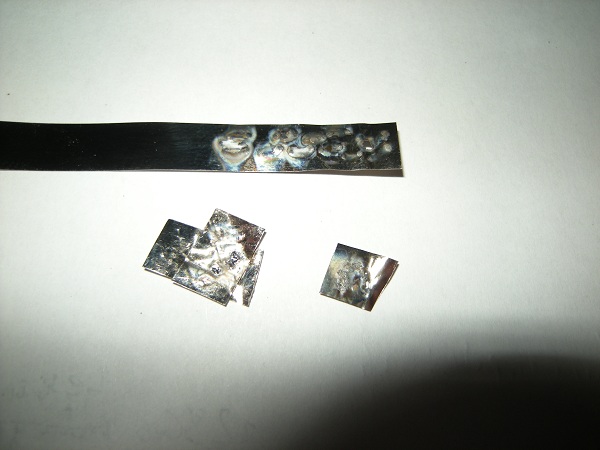

Voici quelques photos.

Je compte bien entendu me procurer du fil plus gros,

mais j’ai fait avec ce que j’ai aujourd’hui !

Le dernier essai indiqué (avec 6 spires et 2.5V à vide),

donnait 1.4V pendant la soudure en sortie du boîtier/générateur.

Je n’ai pas mesuré directement sur l’électrode.

Le porte-électrode est une réalisation maison avec les connections

faites de gros « sucres », soudés dans du tube de cuivre, pris entre 2 plaques de CI.

Ses câbles de raccordement sont en 6mm² , mais assez courts (2x 18cm).

J’essaie d’appuyer le pus fort possible.

Si le temps d’impulsion est long (plus de 1.5s),

on peut même percer le ruban de connexion,

sans obtenir une soudure bien solide.

Bonjour,

pour les câbles on peut prendre de la grosse tresse de masse mise sous gaine thermo

c’est plat, ça prend moins de place, c’est souple et ça peut aller jusqu’aux électrodes

pas mal de bricolages utilisent les transfos de micro-onde de 700 à 1000 W, une fois l’enroulement HT viré, il y a de la place

Michel…

J’ai un de ces transfos qui devrait entrer « juste » dans le boîtier actuel

à la place du gros torique.

Ok pour la tresse plate mais je n’en ai pas non plus.

En juin je recommencerai à aller à la campagne

ou j’aurai peut-être une source d’approvisionnement

pour ces matériaux-là !

C’est bizarre, je pensais avec le torique obtenir un bon couplage

primaire/secondaire, d’habitude ces transfos offrent une bonne régulation,

et encaissent plutôt bien les surcharges .

bonjour

je crois que le problème essentiel est le courant de pointe

je reprends ce qui a été dit: le section du câble est trop faible est les connexions banane sont en trop

si vous avez du 6mm2, vous pouvez dégainer 4 longueurs (lame de cutter qui fend la longueur)

les scotcher ensemble avec du scotch de bureau (tension très faible)

essayer de faire des spires plaquées au transfo et réparties sur les 360 °

et pas jointives (attention au CC entre 2 spires)

utilisez vous des lames de nickel

le temps dépends de l’épaisseur de la lame de nickel

bonne continuation …

Bonjour

Quelques reponses ici : viewtopic.php?f=14&t=249018&p=417084&hilit=Soudeuse+par+point#p417084

Salutations Jean-Luc

un système sur batterie

youtube.com/watch?v=o1NFbchHeM8

et avec un transfo de four µ onde

youtube.com/watch?time_cont … =emb_title

et plein d’autres en cherchant avec les mots cles

Home made spot welder

en français

Bonjour,

quelque chose m’échappe dans ce montage

à qoi servent les deux électrodes en parallèle

il suffit de regarder les videos des liens pour voir comment cela s’utilise