Bravo @Blaireau …!

Mais quel est l’écartement entre les lames…?

J’ai essayé un jour d’en faire un sur mesure avec des éléments de CV pour un poste batteries, c’est super difficile…!

Souvent fortes capacités, donc espace entre les lames de quelques 10emes…

Ça frotte toujours quelque part…!![]()

Bonne idée le bain de Tourmaline. Il me semble que c’est une solution de sulfate de fer et de sulfate de cuivre.

quant on veut des lames tres rapprochées la solution c’est feuilles de mylar entre les lames ou si plus de tension feuilles de teflon

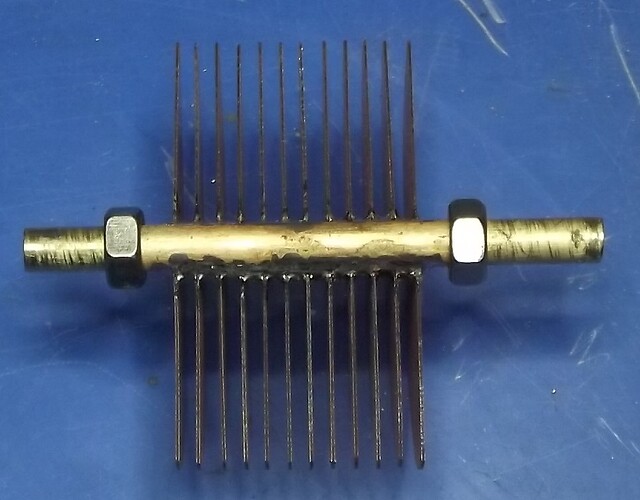

L’écartement est de 2,4 mm entre les faces des lames.

C’est volontaire, car il faut que ça tienne au moins 1000V.

Tout a été monté en intercalant des petite cales de 2,4 mm entre chaque lame, puis le tout a été serré (pas fort) dans un petit étau de table.

(Avec des lames de 0.4mm, une fois tout assemblé, l’epace entre lames est donc de 1 mm.)

Après, on joue sur les lames, en plusieurs fois, pour tout aligner parfaitement avec des règles.

Quand tout est bien en place, on serre l’étau, puis on soude.

Les lames du bas sont encochées, et ne peuvent donc pas se déplacer en latéral.

Par contre, avec les lames mobiles, c’est un peu plus délicat, mais le principe d’alignement est identique.

Bien sûr, s’il faut que cela tienne 1000V…

J’ai fini par abdiquer et l’ai fait faire par quelqu’un de plus adroit que moi…![]()

Un CV est une piece de haute précision mécanique, en tous cas…

Je n’aurais jamais tenté ce genre de réalisation avant d’avoir investi 172 euro dans cette petite fraiseuse programmable, qui a ouvert bien des portes dans mes divers bricolages.

Elle est devenue un outil courant, au même titre que l’imprimante 3D.

C’est un très bon investissement! ![]()

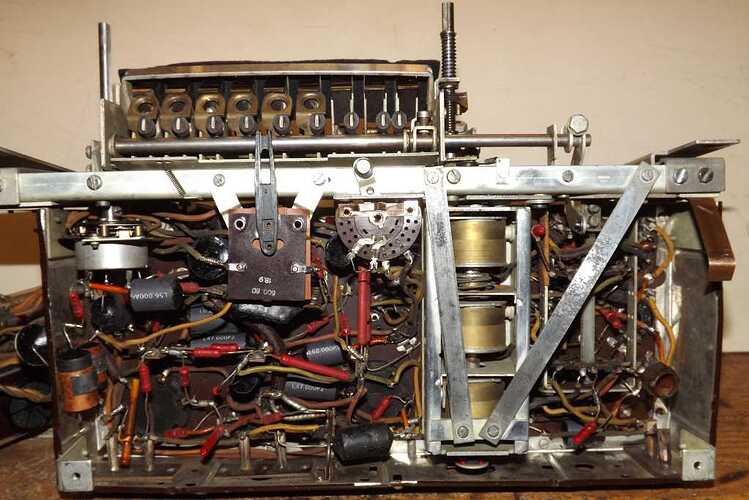

Les v’la tes paliers Toto.

Pas besoin de faire dans le compliqué.

Un écrou bichromaté fileté à 6 dont on fait sauter le filetage à l’alésoir, et le tour est joué, pas un poil de jeu!..

Reste à faire les 2 jambes en U pour fixer le total au socle, après avoir soudé les paliers, et il ne manquera plus que les deux rondelles de blocage latéral.

Tout ça pour pas un rond! ![]()

Ca va le faire!

Si j’ai bien compris l’axe des lames mobiles tourne dans les ex écrous mais quid de son blocage dans le sens axial?

T’as pas tout lu!

Tu n’installes pas un graisseur sur les paliers?

Graphite!

Plus sérieusement; plutôt que de souder la rondelle de blocage à l’arrière de l’axe, j’aurais envisagé de fileter ce dernier pour y placer un écrou (avec contre-écrou) permettant ainsi de régler/doser le degré de dureté/friction de rotation.

Toto, gros malin, essaie donc de fileter un tube de 6mm, d’épaisseur 0.5, et tu m’en diras des nouvelles!

A mettre en déco, en n’y touchant surtout plus! ![]()

Quelle idée d’utiliser un tube de l’épaisseur d’une feuille de cigarette, j’povais pas deviner…

Il ne reste plus qu’à équerrer solidement les deux montants verticaux, puis à souder les deux butées latérales pour empêcher l’axe de se translater.

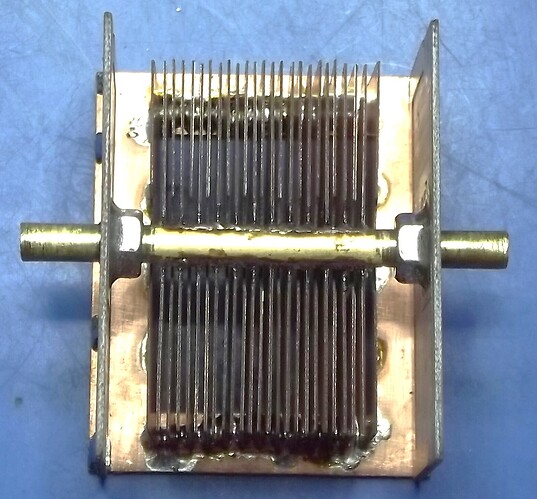

Pas de CC détecté dans une rotation complète.

Les lames, bien que souples, se règlent assez facilement, et gardent leur position.

Capacité mini 14 pF, maxi 310 pF.

C’est trop pour l’usage prévu.

Mais maintenant, j’ai une base pour extrapoler le modèle suivant, en écartant et en réduisant le nombre de lames.

Le prochain modèle sera plus évolué, en évitant les erreurs du premier CV.

Reste à mettre 1kV dessus ![]()

Très beau travail et ne te prends pas la tête avec la mise à la masse des rotors puisque tu vas faire un push pull , et comme tu n’appliques pas la modulation sur les anodes, inutile que le lames soient isolées à 10kV

Encore bravo

Le reste qui est génial!![]()

Doctsf (Modèles & Marques)

Doctsf (Modèles & Marques) Annonces

Annonces