Pas de souci pour la masse du rotor, Georges, c’est prévu.

Il suffit de souder une tresse de masse sur le cuivre, à coté des écrous modifiés, servant de paliers.

Le résultat est plutôt sympa !

Merci, mais on doit pouvoir faire mieux.

Le premier essai est encourageant, mais quelques détails peuvent encore être améliorés.

C’est beau, la patience !

Oui, c’est indispensable pour avancer, et puis ça donne le plaisir de faire! ![]()

J’aurais bien trouvé, une blague a ajouter, mais, je ne sais pas pourquoi, je n’ose pas ![]() !

!

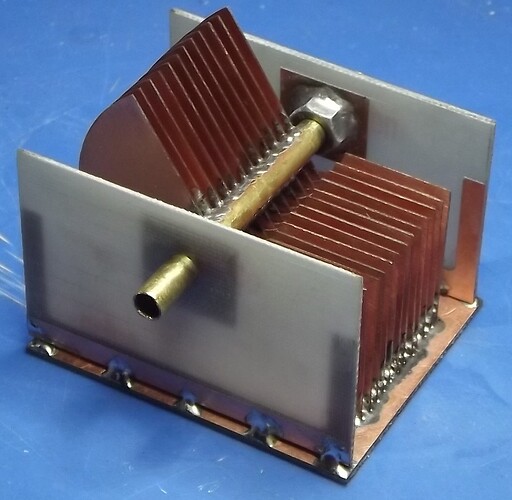

Ce sont les condensateurs variables à cloches du système d’accord à présélections Linodyne Philips.

oui, pratique pour un système à présélection.

Sur mon récepteur à galène artisanal, probablement d’avant 1914, la fabrication est plus sommaire, mais d’autant plus originale.

on trouve aussi des CV tubulaires sur des galènes F.R.T. et A.L.C.

J’ai regardé un peu ce que d’autres ont réalisés dans le domaine. Il y a des bijoux de mécanique mais la réalisation n’est pas à la portée de tout le monde.

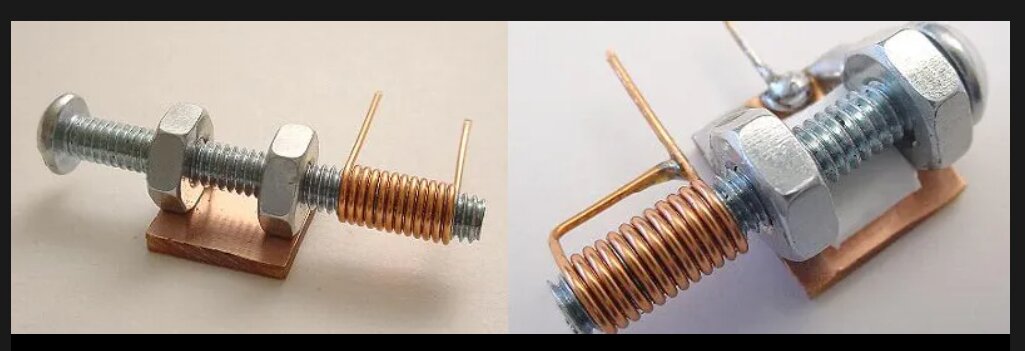

Par contre un modèle multi-tours pour les VHF simple et astucieux, très facile à réaliser avec quasi rien (5-27pF selon le site) :

faut savoir que l’email des fils de Cu emailles n’est pas toujours tres bon en pertes HF

On peut envisager du fil argenté si tout est bien d’équerre et calé.

Bon, au moins le sujet peut donner des idées à d’autres.

Le dessin du CV va être revu, pour tenir compte des corrections à faire, constatées sur le prototype.

L’encoche pour l’axe du CV va être approfondie, et les lamelles seront usinées en époxy double face de 0,8mm.

Le 0,4 était un peu trop souple.

Fort heureusement, c’est la fraiseuse qui va se taper la plus grosse partie du boulot.

Faire et défaire, c’est toujours faire! ![]()

En tout cas, ces élucubrations artisanales remplacent largement le proramme TV…!

Mais pas la tonte de la pelouse ![]()

C’est fait!

Il en reste encore un peu, mais ça ira bien pour aujourd’hui!

La suite peut-être demain, si la météo est d’accord. ![]()

Qui veut voyager loin ménage sa monture ![]()

T’as raison!

Je vais caler une plaque de 0.8 sur la machine infernale, et usiner quelques lames.

Ca fera toujours avancer le prochain CV.

Surtout, beaucoup plus enrichissantes ! ![]()

Avec du 0.8 d’épaisseur, la rigidité est parfaite.

Avec une fraise de 1mm et une vitesse d’avance de 20 mm/minute, ça fait du beau boulot.

Il faudra juste augmenter l’espace entre lames, pour tenir compte du changement d’épaisseur.

Bonjour,

pour moi et à première vue, le CV avec une vis et du cuivre n’a que des défauts

fer, pas bien, jeu dans les vis/écrous = mauvais contacts, etc…

Bien sûr Michel, ce n’est que du bricolage rigolo et ça ne vaudra jamais un véritable CV. Mais on peut améliorer un poil. En utilisant un bout de tube de cuivre à la place du boudin de fil par exemple, manchonner la vis avec un autre bout de tube ou utiliser une vis en laiton…

Doctsf (Modèles & Marques)

Doctsf (Modèles & Marques) Annonces

Annonces