Non, fer de 60W, et panne ordinaire, la même que pour les composants traversants.

C’est juste une habitude à prendre.

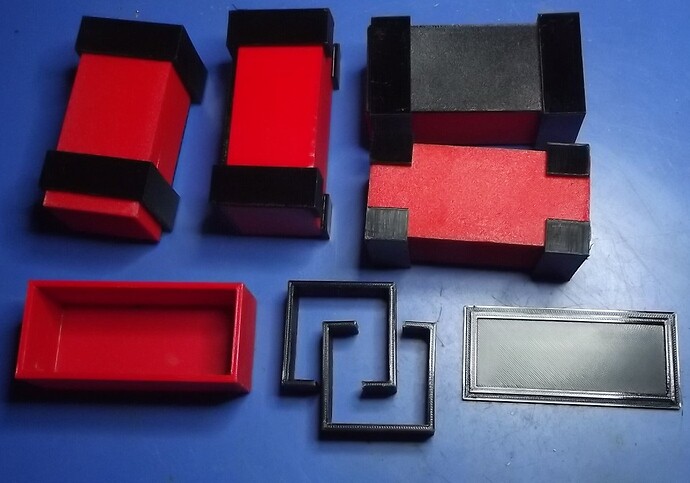

Et en 3D, les boitiers correspondants.

Pas de vis pour maintenir les couvercles, mais de simples étriers en polyéthylène, qui permettent une ouverture / fermeture particulièrement facile, et un parfait maintien des élements.

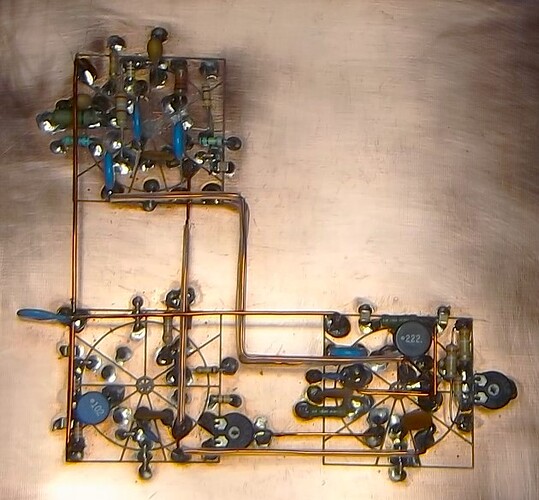

J’avais souvent des court-circuits avec ce procédé. L’usinage se faisait avec une fraise très fragile. Il ne fallait pas se louper. Une fois terminé l’usinage, il fallait le poncer soigneusement au 400 pour enlever toutes les bavures, car il y en avait sur toutes les pistes. Il fallait ensuite vérifier à la loupe et à l’ohmètre. Mais c’est pratique quand on a la machine ad hoc. Les circuits sont vraiment super. Je suis même parvenu à faire un double face trous métallisés par galvanoplastie avec un bain de sulfate de cuivre. Il fallait au préalable rendre les trous conducteurs avec de l’encre de chine déposée sur une face et aspirée de l’autre si j’ai bonne mémoire, puis laisser mijoter une nuit à courant très faible. Donc, ça implique de percer d’abord le circuit, de métalliser les trous, puis de graver pour avoir les pastilles en face des trous. Et des 2 cotés. Fallait faire dans la précision. Je vais sans doute m’y remettre avec de nouveau logiciels pour de futurs projets. Avant, j’utilisais Eagle V4 + EMC2. Maintenant je ne sais pas quoi trop utiliser : kicad + flatcam… ?

EAGLE a un add-on PCB-GCODE pour générer du g-code.

Sinon FLATCAM est nickel d’après quelques essais récents menés avec un habitué de la fraiseuse ![]()

Avec une fraise de 0.2 mm, 20°,et une avance de 30 mm/mn, les fraises résistent bien.

Quand les bavures apparaissent, c’est le signal flagrant d’une fraise trop usée.

Les économies de bouts de chandelle ne sont pas toujours bénéfiques pour la qualité du tracé.

Pour les double faces, il est simple de faire des vias avec du fil de cuivre de 0.5mm.

Le fonctionnement est correct, même à 500 Mhz.

Pour les structures répétitives, comme, par exemple les cadres spiralés, utilisation d’un soft maison qui génère directement le fichier Gcode.

Dans d’autres cas, le film du PCB est directement plaqué sur la plaque de PCB, et la découpe se fait en mode manuel, tout en notant les coordonnés de déplacement, au fur et à mesure dans la zone programme.

A la fin de l’usinage manuel, il suffit de sauvegarder le fichier, pour une prochaine utilisation en automatique, comme ici, par exemple.

https://forum.retrotechnique.org/uploads/default/original/4X/1/3/5/1355ba3261ea7ad1dfc41a01f12e9f83b64d9970.jpeg

on faisait cela pour les circuits hybrides sur ceramique avec une pince coupante speciale qui faisait un meplat sur le fil en le coupant a 0.5mm de la surface

les ouvrieres appelait cela poser les clous

Dans certains cas, j’utilise aussi des rivets de 0,8 intérieur, qui se matent, après pose, avec un outil conique.

Ca dépanne bien, quand l’accès aux pattes d’un composant traversant n’est pas possible sur une des deux faces.

C’est vrai, je l’ai aussi fait, mais j’aime expérimenter, échec ou réussite, les 2 sont très formateurs ![]()

Tout à fait. Ca fonctionnait du tonnerre. Chez moi, Eagle était sous XP. Maintenant, ça me rebute de devoir installer une machine virtuelle pour faire tourner XP sur un système d’exploitation récent.

Il faut avoir une bonne vue et un bon fer, et ne pas trembler (donc, avec l’âge, ça se complique ![]() )

)

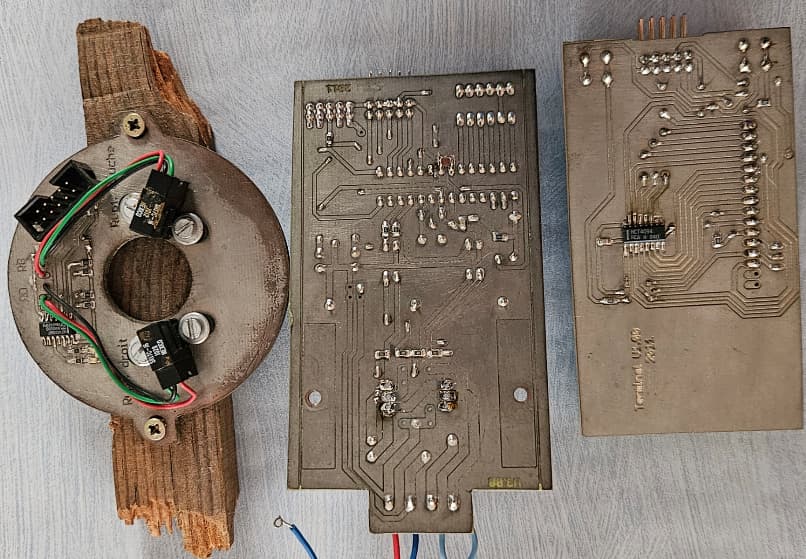

Fait en 2011 avec CMS :

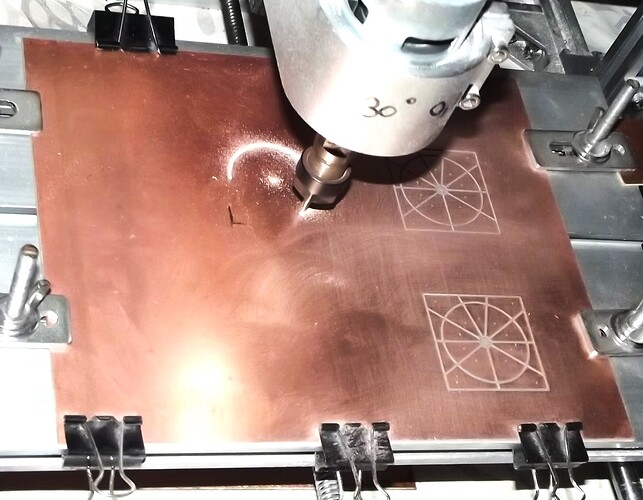

Petit usinage du jour…

Le circuit avec ses trois supports gravés est destiné à la construction d’un émetteur AM Zarbi, adapté pour la fréquence de 3600 Kc, et destiné à piloter un ampli linéaire classe AB sur cette même fréquence.

Les supports noval stéatite pour circuit imprimé sont faciles à trouver en neuf, et d’un prix tout à fait abordable.

Le programme en Gcode ne comporte qu’une centaine de lignes, et sert pour les 3 empreintes, en déplaçant simplement la tête de gravage au début du support suivant.

Il suffit de marquer au crayon le début de chaque carré, et de ré-exécuter le programme après repositionnement de la fraise.

Gaffe le Gcode c’est l’appeau de

![]()

Mais là, c’est du Gcode Blaireau.

Ca ferait bugger son tour! ![]()

La vitesse de rotation de la fraise, a aussi son importance au niveau de l’apparition ou non des bavures.

Salut Guy!

Soit dit en passant, ton PCB est prêt…

Tu veux aussi le mandrin en 3D pour la self ?

Salut Alain. Pour ne pas interférer, je te fais un MP.

Tu fais du bon boulot quand même !! ![]()

Plus qu’à faire une boite sur mesure, et à installer la bobine et les CV sur l’autre face du circuit…

Bonjour,

Pour ceux qui seraient intéressés par une CNC3018:

Ne ne sais pas s’il y a un loup? Le seul truc c’est la vitesse de broche qui me paraît un peu faible 7000tr/mn a 24v.

Je pense que je vais sauter le pas…

Jean-Louis

Pour le prix…!

Mais je ne vois pas de boutons crantés en bout des axes, pour les déplacements manuels.

C’est extrêmement pénalisant, surtout en Z.

Je serais très malheureux sans cette possibilité.

Doctsf (Modèles & Marques)

Doctsf (Modèles & Marques) Annonces

Annonces