Essai avec un petit gonfleur sur 12v. Ne tourne pas mal. Par contre, ne démarre pas tout seul à chaque arrêt. C’était prévisible du fait que les déplacements des deux pistons ne sont pas très décalés.

quelle pression ?

pour le calcul de la chaudiere ?

Le mano du petit compresseur affiche 0.5 bar en marche, mais je ne sais pas si c’est fiable.

Pour la chaudière, il y aura sans doute un souci avec celle que j’ai utilisée sur le premier moteur. Elle est petite et pas prévue pour 2 cm³. Enfin, je vais voir. La suite bientôt…

Bonsoir ro-g-g

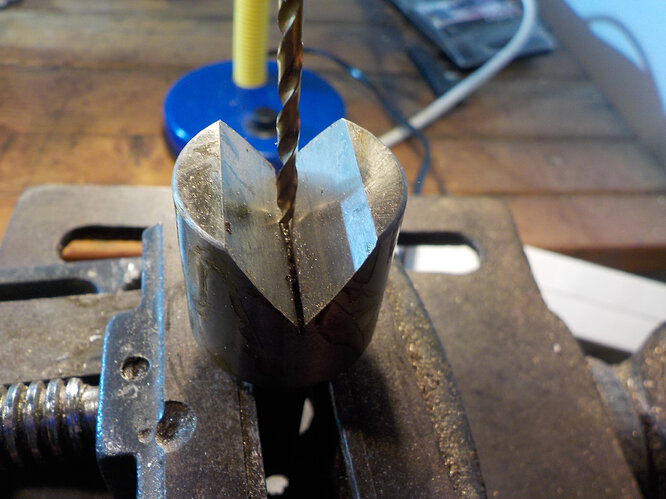

Pour l’astuce du perçage axial (pour faire des entretoises )J’ai découvert ça il y a plus de 10 ans.

Chaque fois que j’en parle sur le net je passe pour un guignol. ![]()

En fait c’est si puissant que cela marche « a main levée » avec une perceuse sans fil pour la

pièce et une pince étau pour le foret.

@Ford_Prefect

Bonjour, je pense que cette fois, on va te prendre au sérieux. ![]()

pour ceux qui pratiquent le tour , cest comme cela que que l’on fait les percages

la piece dans le mandrin et le foret fixe

Pour le phénomène d’autocentrage le plus bel exemple est le tour de potier ou rien n’est bridé.

C’est cette méthode, qui est la plus sûre, car il n’y a pas de manipulations, entre le centrage, le positionnement et le perçage. mais avant le perçage dans le Vé, il convient tout de même de tracer la génératrice, l’axe du perçage, et surtout de pointer .

Début des essais à la vapeur. Je commence par essayer séparément chacun des deux cylindres. Plutôt positif. Par contre, pas mal de vapeur tout autour. Il va falloir faire la chasse aux fuites :

il te faut essayer de roder le cylindre sue sa plaque de distribution

pour qu’il plaque bien a niveau des trous

ensuite regarder l’etancheite des piston dans les cylindres

peut etre faire des pistons a 3 gorges pour limiter la fuite

Oui, j’en suis bien conscient. Pour les pistons, j’ai déjà deux gorges, dont une garnie de tresse graphitée (que m’a gentiment envoyée Jacques Clabaux depuis sa lointaine Polynésie).

Je peux éventuellement en équiper la seconde gorge.

Je vais faire à court terme un échappement commun de vapeur dirigé vers le haut, de manière à mieux repérer les fuites.

Essai à la vapeur du moteur complet.

Comme c’était un peu prévisible, la chaudière s’essouffle rapidement. Le temps d’une remontée en pression et le moteur peut repartir.

Parmi les causes possibles : puissance de chauffe insuffisante, volume de la chaudière insuffisant, pertes de vapeur importantes…

Avant d’envisager un remplacement de la chaudière (hors de prix pour moi sur Internet), je vais voir ce qui se passe en diminuant le régime du moteur, en installant une vanne ou tout simplement en le mettant en charge avec une ligne de transmission et une hélice.

Pour réguler la vitesse d’une machine, on utilise traditionnellement un régulateur à boules dit « de Watt ».

Exemple : le Microcosme OKMO P30 disponible sur des sites asiatiques :

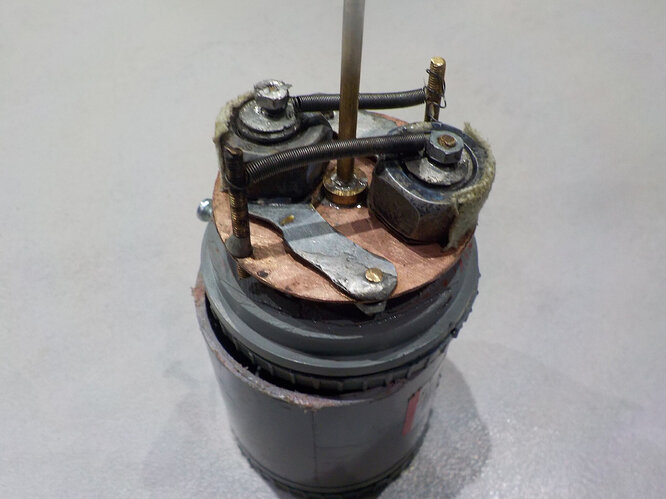

Pour ma part, j’ai essayé de construire de façon empirique (pas de calculs) un régulateur centrifuge sur le modèle d’un embrayage automatique, mais avec une cloche fixe. Les deux masselottes sont constituées par de gros écrous recevant une section de boulon vissée :

Un essai semble concluant dans la mesure où la vitesse serait beaucoup plus élevée sans cet accessoire:

Donc, ce n’est pas un régulateur mais un embrayage qui n’embraye pas ! ! !

. . . . . . . . . . . . . . . .(Pédale de gauche quoi!)

Bon, on est d’accord, il glisse comme moi là ! ! !

.

Oui, il n’embraye pas puisque la partie extérieure en PVC (cloche) est empêchée de tourner. Pour moi, il a un rôle de régulateur du fait qu’il freine la rotation à partir d’une certaine vitesse. C’est le même principe que le régulateur d’un gramophone avec un feutre qui freine sur un disque.

Le régulateur à boules agit, lui, non pas en freinant, mais en jouant sur le débit de vapeur.

Dans les deux cas, si le régulateur diminue la vitesse, la pression de vapeur va augmenter dans la chaudière.

Dans les chaudières chauffées au gaz, on régule en jouant sur le débit de gaz avec un système à membrane.

bonjour,

mécaniquement, juste un cardan c’est pas bon. Il en faut 2, ça tourne beaucoup mieux et sans point dur.

Dans le cas de cette transmission, peut être, n’y a-t-il pas un besoin impératif de cardan. Le moteur, se voit incliné de quelques degrés, de façon, a ce que l’arbre de couche, soit aligné avec le presse étoupe, et de cette façon, l’ensemble se trouve solidarisé. le seul réglage, étant le positionnement précis, dans l’axe, qui se matérialise, par l’absence totale, de vibrations. C’est d’ailleurs comme ça, que sont réalisées, les lignes d’arbres sur la majorité des bateaux.

Je suis scotché, par les réalisations de l’ami @ro-g-g , et, je crois, que s’il s’équipait, d’une de ces merveilleuses petites « machine-outil » qui se fabriquent actuellement, il pourrait, ouvrir une rubrique " miracle" !! ![]()

c’est sûr que moins il y a de pièces en mouvement, plus c’est simple et moins il y a de frottements.

Oui, toutes ces petites fraiseuses CNC ça fait rêver les bricoleurs…

Cela, n’est pas le plus important, et, déjà, avec une machine conventionnelle (d’ailleurs avec la commande numérique, il y a presque plus de temps a passer en « prog », qu’en réalisation ), pour l’usinage de pièces uniques, on s’en sort très bien, et avec autant de précision, pour un prix, plus attractif, permettant l’achat, d’un combiné, autorisant non seulement le fraisage, le perçage, mais aussi le tournage. L’histoire de rêver un peu ![]() , l’examen, du catalogue machines d’« Otelo », peut faire basculer n’importe qui, dans les dépenses !!

, l’examen, du catalogue machines d’« Otelo », peut faire basculer n’importe qui, dans les dépenses !! ![]()

Effectivement, avec un seul cardan, on a une rotation discontinue, un peu saccadée.

Doctsf (Modèles & Marques)

Doctsf (Modèles & Marques) Annonces

Annonces